Червячные редукторы широко используются в промышленном оборудовании для передачи энергии вращения, изменения параметров механической энергии. Устройства повышают крутящий момент за счет уменьшения угловой частот. Их классифицируют по множеству особенностей, в данной статье мы рассмотрим основные виды червячных редукторов

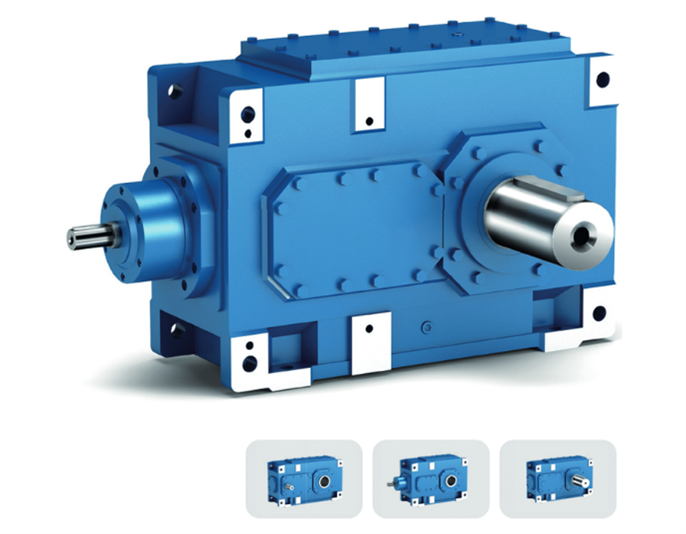

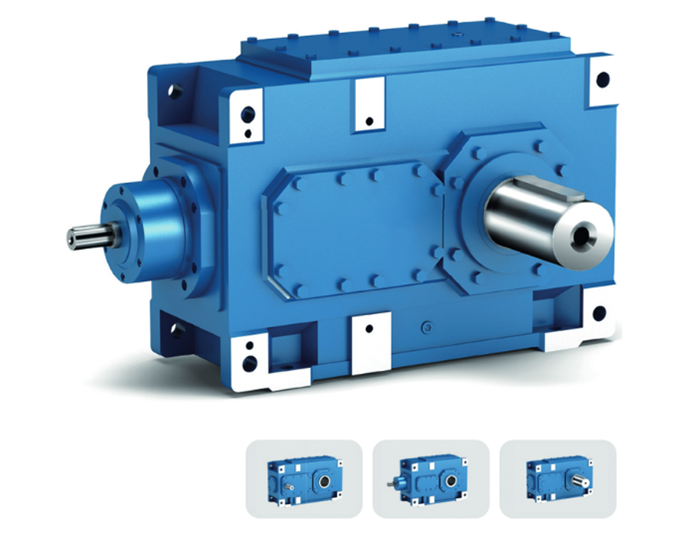

Основной узел червячного редуктора – кинематическая пара вал с винтовой резьбой или червяк и зубчатая шестеренка. Первый – ведущее звено, на которое передается вращение от двигателя, второе – ведомое, которое передает механическую мощность на оборудование. При вращении червяка ведущее звено сообщает движение зубчатом колесу через зацепленные витки резьбы и зубья. Момент и скорость на винтовом валу и шестеренке будут различными.

Червячные редукторы отличает плавный ход, самоторможение, препятствующее обратному движению, незначительный шум при работе, высокая кинематическая точность, большие передаточные числа.

Рассмотрим, какие виды червячных редукторов бывают, по каким характеристикам осуществляют выбор.

Виды механизмов

Червячные редукторы классифицируют по множеству особенностей: назначению, профилю зубьев венца колеса и форме и виду резьбы червяка, количеству ступеней, положению винтового вала, исполнению, монтажному положению, способу присоединения входного и выходного валов, классу точности и т.д.

Назначение

Выделяют 2 типа механизмов:

- Силовые редукторы. Вращающиеся звенья механизмов жестко зафиксированы по отношению друг к другу, их положение неизменно. Область применения устройств –приводы промышленных установок, машин значительной механической мощности.

- Кинематические механизмы. Параметры зацепления звеньев можно изменять путем регулирования взаиморасположения. Механизмы устанавливают в механические приводы станков, оборудования, где требуется регулировка момента или скорости.

Конфигурация и направление винтовой резьбы червяка

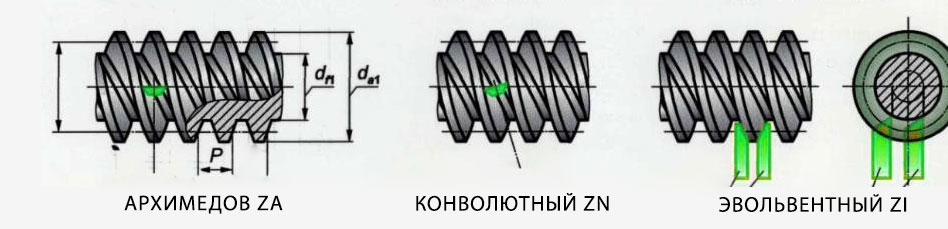

По профилю резьбы ведущего звена различают следующие виды червячных редукторов:

- С архимедовыми винтами. Форма поперечного сечения витков – спираль Архимеда.

- С конволютной резьбой. Торцевое сечение витков – конволюта.

- С эвольвентным винтами. Витки нарезаны под значительным уклоном.

По профилю поверхности ведущего звена различают механизмы с цилиндрическими и глобоидными червяками. Форма винтового вала первых - цилиндр, поверхность вторых – вогнутая.

По направлению витков различают винтовые валы с правой и левой резьбой. При вращении ведущего звена первых по часовой стрелке резьба зрительно перемешается от наблюдателя, при круговом движении вторых – приближается к нему.

Профиль зубьев зубчатого колеса

По форме зубьев венца шестеренки червячного механизма различают:

- Редукторы с прямым зубом шестерни. В передачах контакт звеньев осуществляется в одной точке. Механизмы используют в механических приводах с небольшой нагрузкой.

- Механизмы c вогнутыми зубцами. Контакт кинетической пары осуществляется в нескольких точках, образующих линию. Редукторы с червячной передачей используют в мощном промышленном оборудовании.

- Редукторы с зубьями роликовой формы. Зубья венца колеса имеют форму роликов. Механизмы используют в приводах, рассчитанных на большие нагрузки.

Профиль зубьев венцов зубчатых колес и червяка – определяют параметры зацепления, по этим критериям можно судить о характере нагрузки, для которой планируется применять редуктор.

Степень точности

Разделение редукторов по степени точности осуществляется по ГОСТ 31592-2012. Параметр характеризует плавность хода, кинематическую точность, характеристики контактного зацепления звеньев. Классы точности обозначаются числами от 1 до 12, при этом точность снижется в порядке увеличения цифрового обозначения.

Самые распространенные классы точности механизмов для промышленного привода:

- 9 – пониженной точности. Редукторы такого класса используют в приводах с небольшими кратковременными нагрузками. Скорость червяка – до 1,5 м/c.

- 8 – средней точности. Область применения механизмов – средненагруженное оборудование. Окружная скорость ведущего звена – до 3 м/c.

- 7 – точные механизмы. Редукторы используют в приводах установок и оборудования с относительно высокой нагрузкой. Допустимая скорость винтового вала – не более 6 м/c.

- 6 – особоточные редукторы. Механизмы используют в оборудовании, которое требует точного перемещения рабочих органов. Скорость червяка – больше 6 м/c.

Степени точности 5, 4, 3, 2, 1 характерны для кинематических редукторов. Механизмы применяют в высокоточном оборудовании, работающем на больших скоростях.

Положение винтового вала

Червяк может располагаться снизу, сверху или сбоку шестеренки в вертикальной и горизонтальной плоскости. Размещение вала сверху обычно встречается в скоростных редукторах, такое положение способствует меньшему разбрызгиванию смазочного материала. Нижнее положение червяка обычно бывает в средне- и низкоскоростных редукторах с картерной смазкой.

Окружная скорость механизма не зависит от расположения винтового вала передачи, при выборе положения ведущего звена, прежде всего, руководствуются рациональностью компоновки.

Способ присоединения вала

По способу монтажа механизмов различают:

- Червячные редукторы с креплением на лапы или плиту. Такой способ отличается высокой надежностью и применяется для передачи высокой мощности. К недостаткам относят необходимость точной подгонки высоты для совмещения валов. Для этого применяют прокладки различной толщины, которые подкладывают под лапы или плиту.

- Механизмы с фланцевым соединением. Фиксация валов таким способом не требует подгонки, однако точность совпадения осей зависит от соответствия фланцев требуемым размерами. Кроме того, при распределении нагрузок баланс сил, действующих на оборудование, смещается в сторону двигателя. Фланцевое соединение применяют для редукторов небольшой и средней мощности.

- Насадное крепление. Фиксация этим методом требует специального исполнения вала. Он представляет собой втулку с пазом, крепление выполняется при помощи шпонки. Для повышения надежности фиксации корпус оборудования привинчивают к опорной плите болтами.

Метод соединения зависит от передаваемой мощности, компоновки механизмов.

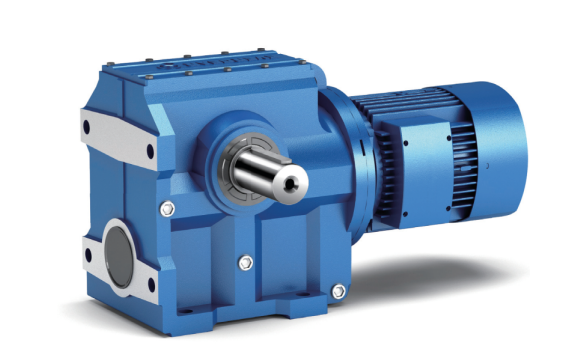

Цилиндро-червячные мотор-редукторы VGM-S

Разработаны на основе обратной связи от партнеров и конечных клиентов и произведены на полностью автоматизированных заводах. Низкая цена при высоком качестве и надежности

Количество ступеней

Под ступенью понимают кинематическую пару редуктора «винтовой вал – шестеренка». Ступень изменяет момент и скорость на определенное значение, которое характеризуют передаточное отношение и передаточное число.

Для того чтобы получить больший момент на выходе механизма добавляют еще одну или несколько ступеней. По их количеству выделяют редукторы червячные одноступенчатые, двух и трехступеняатые. Кинематические пары не обязательно должны быть идентичными, выпускают цилиндро-червячные редукторы и другие комбинированные механизмы.

Выбор между червячными редукторами с разным числом ступеней зависит от области применения, требуемого передаточного числа и условий эксплуатации. Рассмотрим особенности каждого типа:

Редукторы червячные одноступенчатые

Чаще всего применяются в задачах, где требуется умеренное передаточное число (до 100:1).

Преимущества:

- Компактность.

- Простота конструкции и низкая стоимость.

- Высокая надежность и эффективность в условиях малых нагрузок.

Применяются в конвейерах, подъемных устройствах, приводах ворот и автоматических систем, идеальны для небольших систем, где не требуется высокая мощность.

Двухступенчатые червячные редукторы

Используются для увеличения передаточного числа (до 10 000:1), сохраняя плавность работы.

Преимущества:

- Возможность достижения высоких передаточных чисел.

- Компактность по сравнению с трехступенчатыми моделями.

Применяются в приводах оборудования, где требуется значительное понижение скорости (например, в тяжелых производственных процессах).Оптимальны для более сложных задач, где необходима высокая точность и низкие скорости.

Трехступенчатые червячные редукторы

Применяются реже из-за больших габаритов и сложности конструкции, но позволяют достичь очень высокого передаточного числа, чаще всего в тяжелой промышленности, на горнодобывающих установках, оборудовании с высокой нагрузкой. Используются только в условиях, где другие редукторы не справляются с задачей.

Преимуществом являются экстремально низкие выходные скорости и высокий крутящий момент.

Критерии выбора червячных редукторов

Редукторы выбирают на этапе проектирования привода. При этом требуется:

- Определить, какие технические задачи должен решать механизм.

- Какой силовой агрегаты будет служить источником механической энергии.

- Какой тип нагрузки будет на выходном валу редуктора.

- В каких условиях будет эксплуатироваться механизм.

При известных характеристиках оборудования, для которого выбирают редуктор, прежде всего определяют передаточное отношение по выражению:

U = n1/n2

где n1 — число зубьев шестерёнки,

n2 — число заходов червяка.

Далее вычисляют расчетный момент на выходном валу механизма, для этого используют формулу:

Твых.расч = Твых.треб × Ку

где Т вых.треб – требуемый для нормальной работы оборудования момент,

Ку – коэффициент условий работы, который рассчитывают как произведение коэффициентов количества пусков двигателя, продолжительности работы, толчкообразности.

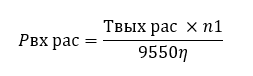

Затем определяют расчетную мощность электродвигателя:

где Pвх рас – искомая величине

Твых рас рас – расчетный момент кручения на выходном валу редуктора,

η – КПД редуктора (выбирают по справочной таблице, исходя из количества ступеней механизма).

Далее выбирают редуктор из таблицы типоразмеров с небольшим запасом, таким образом, чтобы соблюдалось условие Твых.таб ≥ Твых.расч.

Затем проверяют условие перегрева: расчетная мощность двигателя должна быть больше или равна произведению термической мощности (указывается в паспорте редуктора) и температурного коэффициента (справочная величина, зависит от типа охлаждения механизма, температуры эксплуатации, продолжительности работы). Если выбранный механизм не отвечает этому условию, выбирают редуктор, где применяется другой способ охлаждения.

В ряде случаев пользуются методикой подбора по сервис-фактору. Алгоритм выбора при этом следующий:

- Определение типа нагрузки (постоянная, с частым изменением момента, с периодическими пиковыми значениями).

- Определение режима работы привода (количество часов, числа включений в час).

- Расчет сервис-фактора. Характеристика определяется по выражению: Fs = Мmax / Мn, где Fs — сервис-фактор, Мmax — максимальный крутящий момент, Мn — номинальный крутящий момент.

- Выбор мотор-редуктора с близким значением сервис-фактором с небольшим запасом в большую сторону.

Далее выбирают исполнение редуктора:

- По габаритам.

- По климатической зоне.

- По степени пыле-влагозащиты.

- По классу взрывозащиты.

Затем выбирают компоновку, способ монтажа механизма. Они должны соответствовать параметрам оборудования, механической мощности привода, другим проектным требованиями.

Если выбирают механизм для технологических установок и оборудования пищевой, химической, биотехнологической промышленности учитывают также материалы корпуса, деталей и узлов. Они должны обладать стойкостью ко всем возможным негативным воздействиям, возникающим в процессе эксплуатации, не содержать и не выделять веществ, которые могут изменять состав рабочей среды.

Читайте также:

.png)

.png)

.png)

.png)

.png)