Компания GRAVIS — отечественный производитель алюминиевых композитных панелей различной цветовой гаммы. Алюминиевые композитные панели (АКП) — строительный облицовочный композитный материал, состоящий из двух тонких алюминиевых пластин, между которыми находится минеральный или пластиковый наполнитель. Выпуск композитных панелей осуществляется на современной высокоскоростной линии, расположенной в Балашихинском районе Подмосковья. Производительность линии позволяет выпускать более 250 000 м.кв. алюмокомпозитных панелей в месяц.

В 2014 году компания GRAVIS приобрела за рубежом линию по покраске рулонного металла. Компанией было принято решение об автоматизации линии. GRAVIS выбрала компанию «МИГ Электро» для реализации проекта АСУ ТП линии покраски алюминия, как надежного партнера, готового решить любую задачу. «МИГ Электро» уже вела работы по русификации линии, а также осуществляла ее ремонтное обслуживание.

Для осуществления автоматизации процесса управления и синхронизации линии были использованы контроллеры с распределённой периферией, человек-машина интерфейс и частотные преобразователи«Данфосс» с платами синхронизации MCO 350.

В качестве альтернативного решения поставленной задачи также рассматривалась установка сервоприводов.

Механические конвейерные линии сейчас используются во многих производственных процессах, их автоматизация позволяет повысить эффективность производства.

Федосов Павел Николаевич, генеральный директор «МИГ Электро» комментирует: «Завод GRAVIS обратился в компанию «МИГ Электро», официальному партнеру «Данфосс», для реализации проекта по автоматизации линии покраски алюминиевой ленты. Целью проекта было решение задачи равномерной и непрерывной подачи рулонного металла. Мы давно используем в своих проектах оборудование «Данфосс». За долгие годы эксплуатации преобразователей частоты «Данфосс» хорошо зарекомендовали себя среди наших клиентов.

Когда заказчик поставил задачу по автоматизации линии покраски специалисты компании «Данфосс» предложили нам готовое и экономически выгодное решение.»

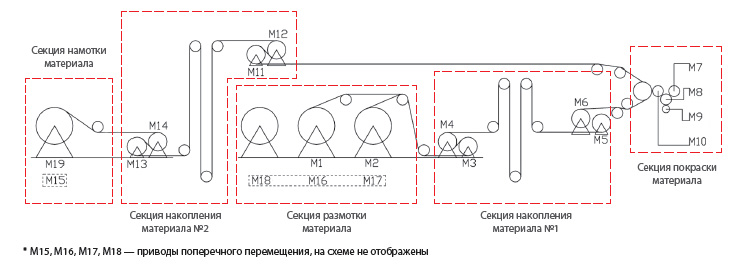

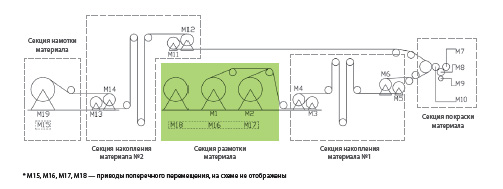

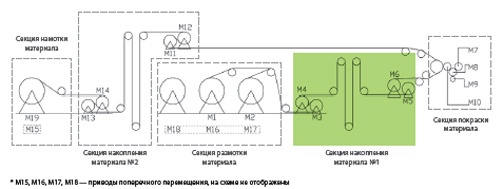

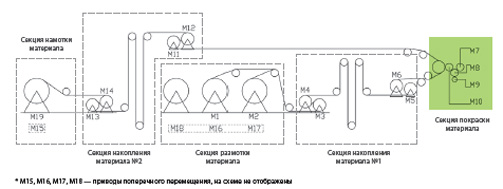

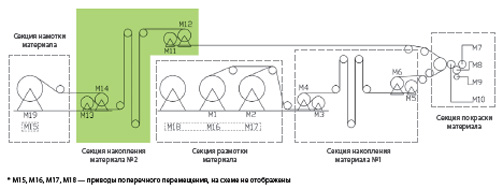

Кинетическая схема автоматизированной линии (состоит из пяти секций)

| В первой секции размотки материала устанавливаются рулоны металла, при работе линии из этой секции материал поступает а конвейерную ленту для покраски. |  |

|

| Далее располагается аккумулятор № 1. Он представляет собой буфер материала, который используется во время замены бухты в первом узле, тем самым обеспечивая непрерывность работы. |  |

|

| В третьей секции покраски материала осуществляется равномерный перенос краски с валов на проходящий алюминий. |  |

|

| Четвертая секция состоит из аккумулятора № 2 для намотки, функционал аналогичен аккумулятору № 1. |  |

|

| После сушки в печи и прохождения аккумулятора № 2 алюминиевая лента поступает в последнюю секцию накопления покрашенного материала. |  |

Управление технологическим процессом осуществляется с помощью контроллера с распределенной периферией и частотных преобразователей «Данфосс».

Для решения задачи по достижению равномерного слоя покраски алюминиевой ленты на некоторые частотные преобразователи «Данфосс» были установлены платы MCO 350 с обратной связью от энкодеров. Платы синхронизации обеспечивают полную синхронность приводов, что подтверждается равномерностью прохождения материала по линии.

В итоге на предприятии было установлено 19 частотных преобразователей серии VLT® Automation Drive FC302 мощностью 7,5 кВт, 5,5 кВт, 4 кВт с платой контроллера синхронизации MCO 350 и платой Profibus DP МСА 101.

Внедрение частотных преобразователей «Данфосс» с платой синхронизации позволило обеспечить точность синхронизации валов линии, тем самым сократить производственный брак, который возникает в результате неравномерной покраски панелей.

Применение плат MCO 350 позволило получить готовое решение для поставленной задачи и сэкономить средства и время для написания специализированной программы. В итоге техническое решение с преобразователями частоты «Данфосс» оказалось в три раза дешевле установки сервопривода. Благодаря решению по сшивке алюминиевой ленты в процессе конвейерного производства отпадает необходимость промежуточных остановок.

Таким образом линия может осуществлять покраску настолько долго насколько это необходимо. Автоматизация линии позволила увеличить ее производительность до 700 000 погонных метров и сократить необходимое количество обслуживающего персонала.

В дальнейшем при увеличении предприятием производственных мощностей в линиях покраски будут использоваться преобразователи частоты «Данфосс», доказавшие свою эффективность.

Генеральный директор компании «Гравис», Селезнев Олег Николаевич говорит:

| «При постановке технического задания по автоматизации линии ставились такие требования как: комплексная автоматизация, простота и удобство использования, минимизация расходных материалов и снижение издержек при запуске и окончании производственного цикла. В конечном итоге все требования были успешно реализованы. Техническое решение с использованием преобразователей частоты обеспечивает плавный пуск и позволяет избежать рывков конвейера и нежелательных нагрузок. Система оказалась простой и удобной — сейчас срок обучения сотрудника конвейера составляет одну неделю». |

.jpg)

.png)

.png)

.png)

.png)