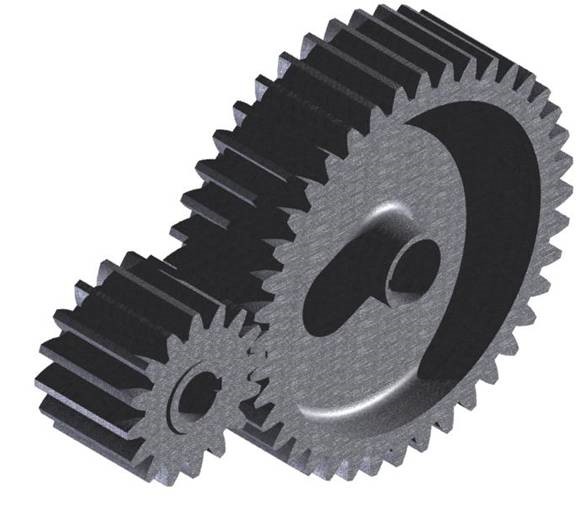

Зубчатая передача – разновидность механизмов для передачи движения от силового агрегата к исполнительному органу с преобразованием скорости, момента или направления. Простейшая передача состоит из трех звеньев: двух подвижных и одного неподвижного. Первые представляют собой колеса с зубчатыми венцами, существуют также пары шестеренка – рейка и шестеренка – винтовой вал./p>

В данной статье мы расскажем для чего нужны и где используется зубчатая передача, классификацию и характеристики, преимущества и недостатки зубчатого зацепления.

Передача мощности осуществляется за счет сцепления зубьев подвижных элементов между собой. Один из элементов, подключен к источнику механической энергии, называется ведущим, второй – ведомым. В сложных механизмах вращение передается через несколько звеньев.

Характеристики зубчатых передач

Преобразование скорости вращения и момента осуществляется за счет разницы в количестве зубьев.

Важнейшие параметры зубчатых передач – передаточное число и передаточные отношения. Первое рассчитываются по формуле u = zБ / zМ , где Zб – количество зубьев большего звена, zМ – число зубьев меньшего звена. Передаточное число характеризует величину преобразования момента или скорости, и разницу в диметрах зубчатых шестеренок. Его значение больше или равняется единице.

Передаточное число определяется как I= W1/W2, где W1 и W2 скорости ведущей и ведомой шестерни соответственно. Передаточное отношение может быть больше или меньше 1. Если передача повышающая, его значение меньше, если повышающая – то больше. Таким образом, одна и та же передача может иметь разные передаточные отношения, в зависимости от того, какое звено будет ведущим, а какое ведомым.

К основным параметрам также относятся межосевая линия и расстояние, длина дополюстной и заполюстной части, угол и дуга зубчатого зацепления и т.д.

Качественные показатели механизмов характеризуют плавность хода, уровень шума при работе, возможный износ.

К ним относятся:

- Коэффициент перекрытия. Определяет время, за которое пара зубьев должна войти в зацепление, до того как прежняя выйдет из зацепления.

- Коэффициент скольжения. Характеризует проскальзывание профиля при зацеплении. Его значение при нажатии одного зубца на другой указывает на возможную интенсивность износа.

- Коэффициент удельного давления. Указывает на влияние конфигурации зубцов на контактные напряжения, возникающие в точках их соприкосновений.

К техническим характеристикам передач относятся угловая частота ведущего и ведомого звена, допустимая передаваемая мощность, коэффициент полезного действия.

Виды зубчатых передач

Механизмы различают по множеству признаков. Рассмотрим классификацию зубчатых передач подробнее.

По взаимному расположению выделяют следующие виды передач:

- С параллельными осями, которые размещены в одной плоскости, возможные варианты положений: наклонно, вертикально или горизонтально.

- С пересекающимися осями, обе оси механизмов пересекаются и расположены одной плоскости.

- Устройства со скрещивающимися осями, которые размещены в разных скрещивающихся плоскостях.

Еще один признак – тип зубьев. По этому признаку различают следующие виды передач: прямозубые, кососзубые (тангенциальные), круговые, шевронные.

Прямозубые передачи просты в производстве, недорого стоят, хорошо сбалансированы. Недостатки обусловлены параметрами зацепления, зубцы зацепляются сразу по всей длине. Из-за неизбежных неточностей в размерах и износа передачи издают шум при работе, легко перегреваются и быстро изнашиваются при высоких скоростях. Область применения механизмов – тихоходные редукторы или другие машины, работающие при низких скоростях и невысокой нагрузке.

Косозубые передачи лишены такого недостатка. Их зубья расположены под углом к оси колеса, вход в зацепление осуществляется постепенно. Механизмы способны передавать более высокую нагрузку, чем прямозубые, работать на высокой скорости. К недостаткам относят более высокую цену, значительную осевую нагрузку.

Передачи с круговыми зубьями (криволинейные) имеют значительную несущую способность. Эксцентрично смещенное расположение зубьев по отношению к оси позволяет предавать значительные усилия. Передачи применяют в малогабаритных механизмах с большим передаточным числом.

Шевронные передачи состоит из сдвоенных зубчатых колес с разнонаправленными зубцами. Их конфигурация напоминает букву V. За счет мягкого зацепления, большой площади контакта обеспечивается плавный и бесшумный ход, высокая передаваемая мощность. Осевые нагрузи при работе таких передач незначительны. К недостаткам механизмов относятся сложность изготовления и высокую цену.

По расположению колес относительно друг друга различают:

- Зубчатые передачи с внешним зацеплением. Самые распространенные механизмы. Зубья расположены по внешнему радиусу шестеренок, при работе колеса вращаются в разные стороны.

- Механизмы с внутренним зацеплением. Венец одной из шестеренок выполнен по внутреннему радиусу, зубья второго колеса – внешние. При работе звенья вращаются в одну сторону. Передачи такого типа встречаются в планетарных механизмах.

По форме зубчатого колеса различают цилиндрические и конические передачи.

Цилиндрические зубчатые передачи

Подвижные звенья механизмов – два зубчатых колеса цилиндрической формы. Передачи такого типа чаще всего применяют в промышленном оборудовании, различных установках и устройствах. При помощи механизмов можно передавать очень значительную мощность, они могут работать с переменной нагрузкой. Кроме того, цилиндрические передачи:

- Можно применять для передачи реверсивного вращательного движения (кроме механизмов, рассчитанных на определенные условия применения).

- Мало нагреваются. За счет высокого КПД, который составляет до 98%, только малая часть мощности превращается в тепло.

- Высокая точность передачи. Зубчатые механизмы очень точно передают движение, цилиндрические передачи можно использовать в ответственном оборудовании.

Механизмы имеют небольшое передаточное число, не имеют возможности самоторможения. Кроме того, передачи цилиндрического типа при эксплуатации испытывают значительные осевые нагрузки, что требует усиления подшипникового узла.

Конические зубчатые передачи

Форма шестеренок в зубчатых механизмах такого типа – усеченный конус. Зубья нарезаны на боковых поверхностях колес, их оси пересекаются под 90°, реже под другим углом. Механизмы также можно применять в приводе машин и оборудования высокой мощности и переменной нагрузке. Коническое зубчатое зацепление отличает:

- Изменения направления движения под углом от 10° до 170°.

- Минимальные потери, КПД механизмов составляет до 95%.

- Возможность применения при ударных нагрузках.

Передаточное число механизмов – небольшое, оно составляет до 6,3. Конические зубчатые колеса передач для высоких нагрузок требовательны к точному выдерживанию размеров, соответственно дороги и сложны в производстве.

Планетарные зубчатые передачи

Состоят из центральной шестерни, нескольких вспомогательных зубчатых звеньев, скрепленных между собой, кольцевого колеса. Последнее находится во внутреннем зубчатом зацеплении с вспомогательными шестернями. Планетарные зубчатые передачи относятся к сложным многозвенным механизмам, их отличает:

- Компактность в сравнении с механизмами других типов аналогичной мощности.

- Большое передаточное число.

- Небольшой вес.

- Бесшумная работа.

Передачи такого типа имеют относительно сложную конструкцию, требовательны к точности подгонки звеньев. При больших передаточных числах КПД планетарных механизмов уменьшается, нагрев при эксплуатации значительно возрастает.

По форме профиля зубьев различают

- Эвольвентные передачи. Профиль зубьев – линия точки прямой, перемещающаяся по окружности.

- Циклоидальные. Форма профиля зубцов – линия, описанная точкой окружности, перемещающаяся по другой окружности.

- Цевочное. Зубья одного из колес представляют собой цилиндрические пальцы.

- С круговым профилем зуба. Их профиль представляет собой 2 дуги окружностей одинакового радиуса.

По скорости вращения выделяют следующие типы зубчатых передач:

- Тихоходные. Угловая частота механизмов составляет до 2-3 м/c.

- Среднескоростные. Скорость вращения передач от 3 до 15м/с.

- Высокоскоростные. Механизмы рассчитаны на скорость выше 15 м/c.

Следующая классификация зубчатых передач - по подвижности осей зубчатых шестеренок. Различают механизмы с неподвижными и подвижными осями.

По параметрам венцов различают колеса неизменяемой формы и с гибкими зубьям. Последние применяют в волновых передачах.

ГОСТ классифицирует зубчатые передачи по степени точности. Всего их 12, для каждой установлены свои нормативы технических параметров, технологий изготовления. Самые распространенные механизмы, применяемые в промышленности, имеют 6, 7, 8, 9 степень точности.

Еще одна классификация зубчатых передач - по величине передаточного числа. Тут выделают понижающие и повышающие передачи. В первом случае оно больше единицы, во втором – меньше. Если передаточное число равно единице, значит, механизм передает скорость и момент неизменно, такие передачи используют для изменения направления или передачи движения.

Кроме того, существуют смешанные типы передач, например червячный механизм. Он состоит из вала с резьбой и зубчатого колеса, при его вращении зубья звеньев скользят относительно друг друга. Червячная передача относится к зубчато-винтовым.

Также существуют передачи не только для сообщения вращательного движения. Реечные механизмы служат для преобразования вращения в поступательное движение. Они состоят из шестеренки и рейки. При вращении колеса его венец в зацеплении с зубьям рейки сообщает ей поступательное движения.

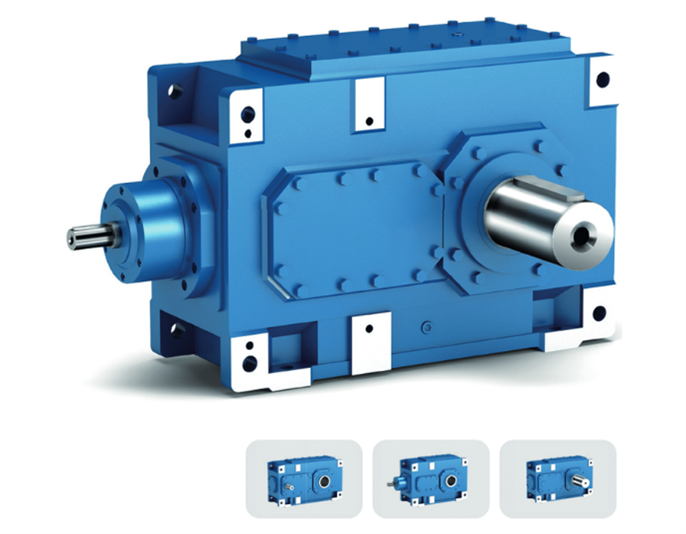

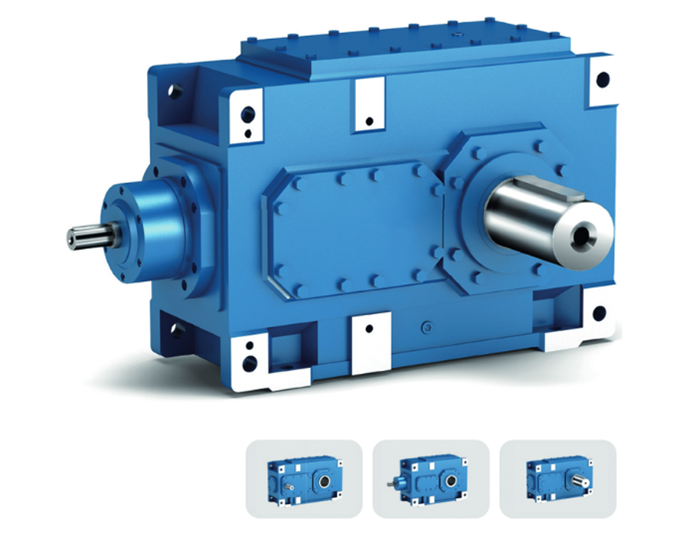

На базе простейших трехзвенных передач выстраивают сложные механизмы машин, устройств и оборудования: многоступенчатые редукторы, дифференциалы, коробки скоростей.

Преимущества и недостатки зубчатых передач

Зубчатые механизмы обладают следующими преимуществами:

- Передача значительной механической энергии.

- Неизменное передаточное число.

- Высокий КПД до 0,99 или 99%.

- Компактность по сравнению с передачами других типов.

- Надежность.

- Невысокие осевые и радиальные нагрузки (в зависимости от типа зубьев и баланса).

К недостаткам относятся невозможность бесступенчатого регулирования передаточного числа, относительно высокие требования к точности изготовления.

Материалы зубчатых механизмов

Материалы для производства зубчатых передач выбирают в зависимости от типа механизмов, нагрузки, условий экспликации. Часто звенья одного и того же механизма изготавливают из разных металлов, например ведущее производят из стали, ведомое – из бронзы. Такой выбор обусловлен особенностями зубчатого зацепления.

Наиболее распространенные материалы для зубчатых передач:

- Углеродистые и легированные стали.

- Различные марки чугунов.

- Латуни и бронзы.

Другие материалы в промышленных передачах применяются редко. Кроме того, для придания твердости венцы подвергают закалке токами высокой частоты и другими способами, также азотированию, цементации.

Где используется зубчатая передача

Если говорить о том, для чего нужны зубчатые передачи, то их широко используют в приводе станков, технологических установок и другого оборудования для различных отраслей промышленности: обрабатывающей, горнодобывающей, нефтегазовой, пищевой и других отраслях.

На этом область применения зубчатых механизмов не ограничивается, передачи применяют:

- В ходовых частях морских и речных судов, от катеров до океанских танкеров.

- В конвейерах и транспортерах.

- В машинах тепловой, атомной и электрической энергетики, турбинах различного назначения.

- В автомобилях и спецтехнике.

- В сельскохозяйственных машинах и оборудовании.

- В подъемных механизмах.

Зубчатые передачи – один из базовых элементов механики. На их базе конструируют сложные машины и оборудование.

.png)

.png)

.png)

.png)

.png)