Программируемый логический контроллер (ПЛК) - необходимый элемент систем управления промышленными установками и производственными процессами. Применение устройства значительно расширяет функциональные возможности АСУТП и оборудования, существенно удешевляет себестоимость продукции, повышает эффективность учета и контроля. Подробнее о том, что такое плк контроллер, для чего он нужен, какие виды контроллеров ПЛК бывают, про устройство и принцип работы плк читайте в данной статье.

Промышленные контроллеры или ПЛК – это электронные логические устройства для автоматического управления различным оборудованием или технологическими линиями. Назначение устройств –формирование и отправка команд, согласно заданной программе с обратной связью по одному или нескольким характеристикам.

Другими словами, контроллеры обеспечивают отработку заданного алгоритма действий, например манипуляторов промышленных роботов или подачу режущего инструмента металлообрабатывающих станков с ЧПУ. Устройства также позволяют решать другие технические задачи: поддержание величины какого либо технологического параметра в определенном интервале значений, например температуры теплоносителя в системе отопления, автоматического регулирования по любому алгоритму.

Виды контроллеров ПЛК

Если говорить о том, какие контроллеры бывают, то важно отметить, что классификация плк проводится по нескольким основным параметрам. По конструкции устройства бывают с закрытой и открытой архитектурой. Первые обычно имеют предустановленное программное обеспечение, возможности использование прикладного ПО ограничены производителем. Подключение дополнительных модулей, как правило, невозможно или сводится к установке одного, двух блоков того же производителя.

В контроллерах с открытой архитектурой предусмотрена установка прикладных программ, их самостоятельная доработка. Такие устройства совместимы с дополнительным оборудованием сторонних производителей.

По мощности различают:

- Устройства для автономного управления простым оборудованием и малыми автоматизированными системами. Контроллеры имеют до 100 входов и выходов.

- ПЛК для средних АСУТП. Количество выходов и входов составляет 100-300.

- Программируемые логические контроллеры для сложных автоматизированных систем. Число входов выходов устройств составляет от 300 до 2000 и больше.

Ряд моделей имеет возможность подключения блоков расширения с дополнительными входами и выходами. Если позволяет вычислительная мощность, такие устройства можно использовать при усложнении технологических процессов без замены.

Виды контроллеров по назначению:

- Специализированные контроллеры. Устройства имеют уже установленные функции для управления тем или иным процессом. Примером специализированных устройств служат ПЛК контроля движения для сервоприводов.

- Общепромышленное логическое оборудование. Контроллеры ПЛК такого типа можно программировать для решения самых различных задач.

Серия VC-B – общепромышленные ПЛК контроллеры с отличным соотношением «цена-качество». Они находят применение в широком спектре решений промышленной автоматизации, таких как: тепло и водоснабжение, вентиляция, распределение энергии, базовые функции движения т.д.

Серия VC-S – общепромышленные ПЛК, характеризуются высокой скоростью выполнения базовой инструкции и при этом отличным соотношением "цена-качество". Могут быть использованы в различных отраслях для систем с большим количеством импульсных сигналов (в том числе импульсных) и для решения полноценных задач контроля движения в 3-4 осях (модели VC-SM).

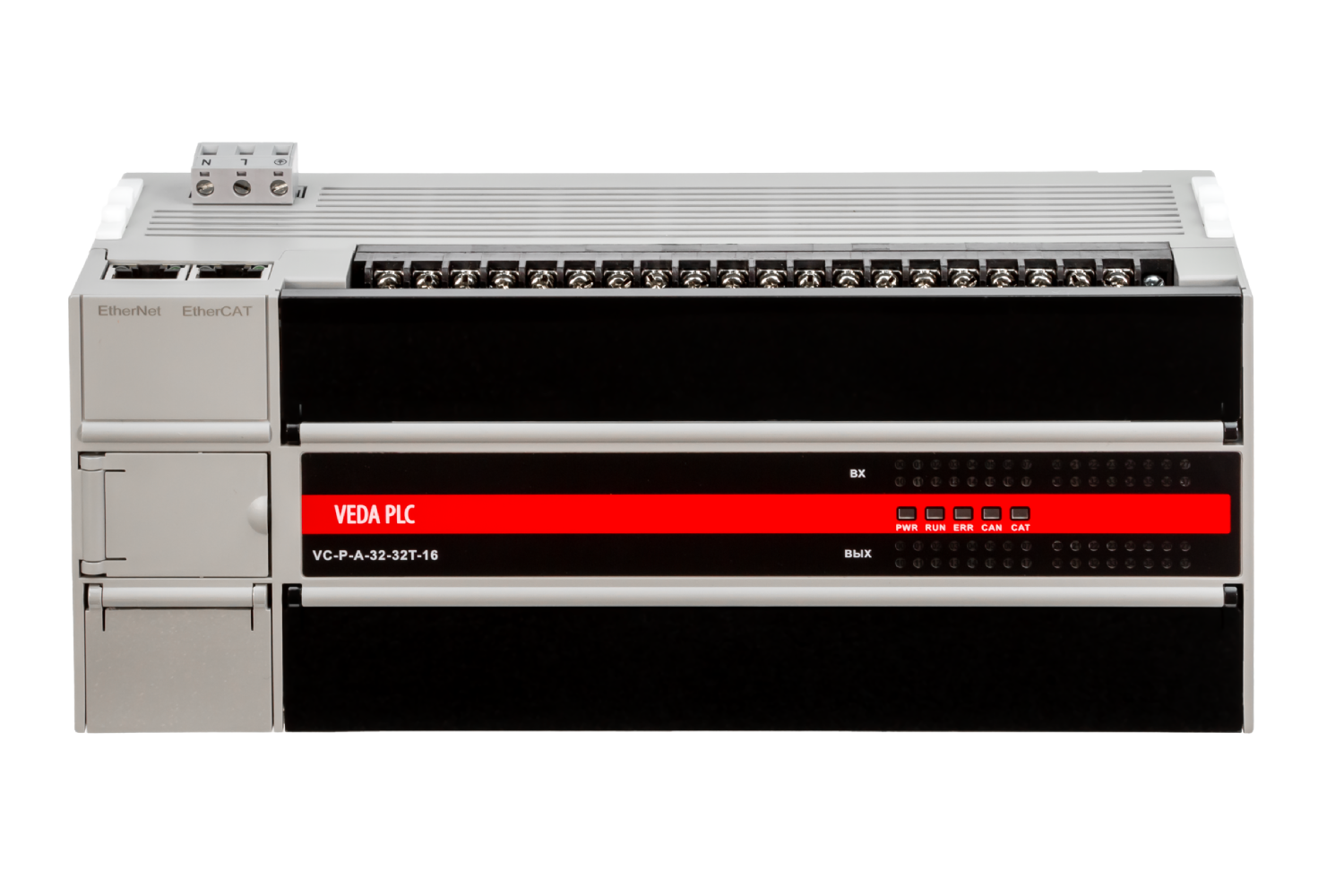

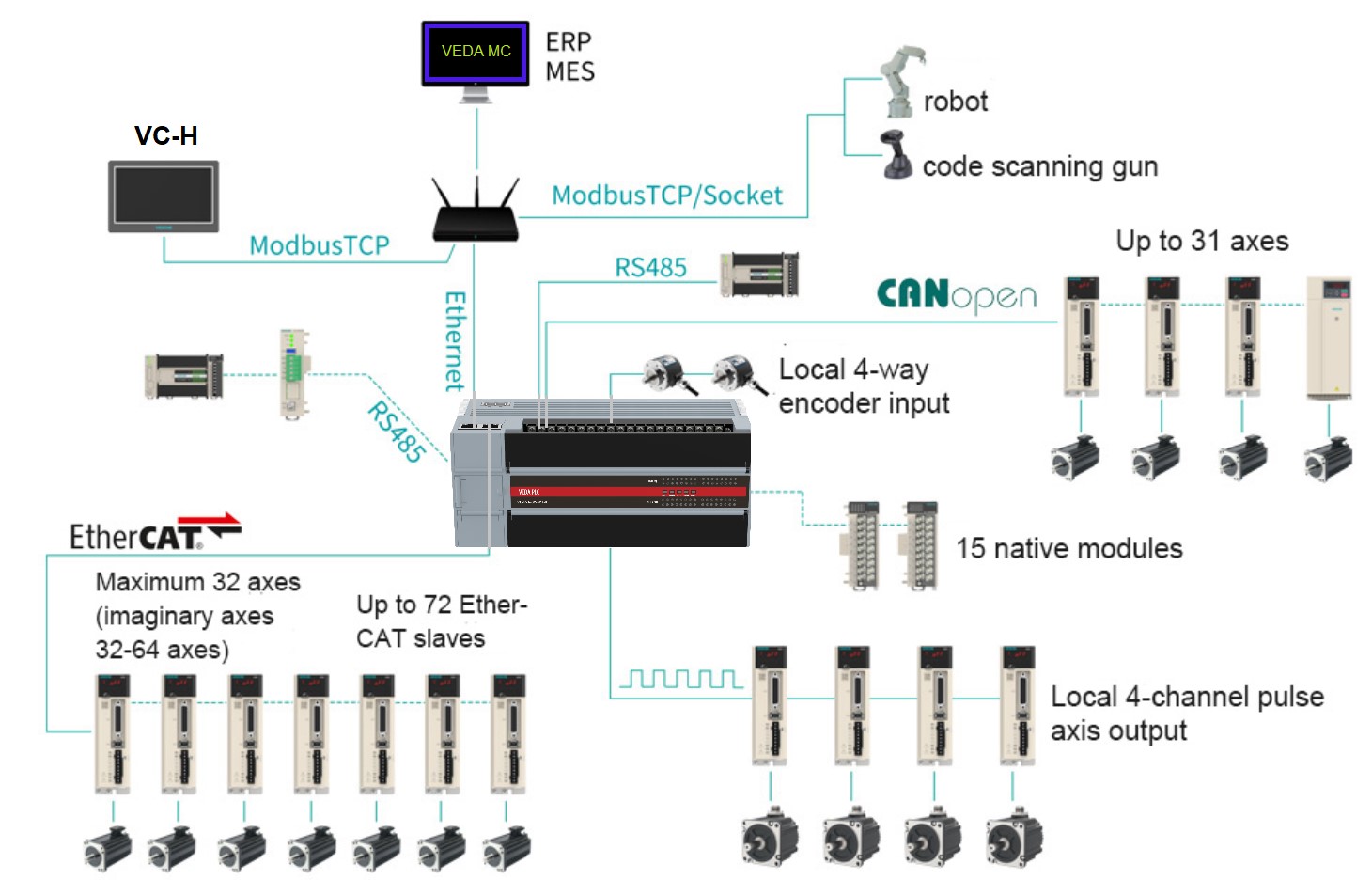

Серия VC-P – общепромышленные многофункциональные и высокопроизводительные ПЛК контроллеры для работы в распределенных системах управления, в том числе по Ethercat. Функции управления движением в данных контроллерах встроены по умолчанию.

Контроллеры также классифицируют по техническим характеристикам, исполнению, совместимости с ПК и другим параметрам.

Функции ПЛК и их параметры

Если говорить о том, для чего нужен контроллер, то стоит отметить, что задачи ПЛК разных видов могут существенно различается. Основная функция, которые выполняют все типы устройств – управление оборудованием или технологическими процессами без участия человека по установленной программе или согласно определенным законам автоматического регулирования.

Программируемые логические контроллеры также:

- Обеспечивают опрос однородных и разнородных полевых устройств (датчиков, исполнительных механизмов и др.).

- Передают данные на средний и высший уровень АСУТП (панели оператора, удаленные серверы и ПК).

- Архивируют и сохраняют данные о различных событиях в энергонезависимую память ПЛК.

Главные характеристики PLC контроллера – производительность и количество вводов/выводов. Первый параметр отражает время цикла на логическую команду (прием, обработку сигнала, отклик), прерывания, количество одновременно обрабатываемых сигналов, сформированных и отправленных команд.

Количество вводов и выводов характеризует число точек опроса: датчиков, исполнительных механизмов, оборудования, удаленных устройств верхнего уровня автоматизации. Программируемые контроллеры используют стандартные протоколы обмена данными, а также унифицированные релейные, унифицированные аналоговые и дискретные сигналы. При выборе средних и больших ПЛК рекомендуется выбирать количество входов/выходов с запасом, на случай реконструкции и усложнения АСУТП. Ряд производителей выпускает модульные ПЛК с возможностью установки блоков с дополнительными вводами/выводами.

Еще одна важная характеристика контроллеров – количество процессоров. При необходимости резервирования устройств в сложных ответственных системах устанавливают мощные многопроцессорные ПЛК. При отказе управление переходит к другому процессорному модулю.

Поддерживаемые интерфейсы обмена данными характеризует тип промышленной сети связи, где можно применять контроллеры. В некоторых модельных линейках предусмотрена возможность установки карт поддержки различных протоколов связи.

Наличие дисплея позволяет контролировать рабочие параметры, выводить сообщения о неисправностях или ненормальных режимах работы. Ряд серий ПЛК оснащены ЖК отчетным устройством.

Устройство ПЛК

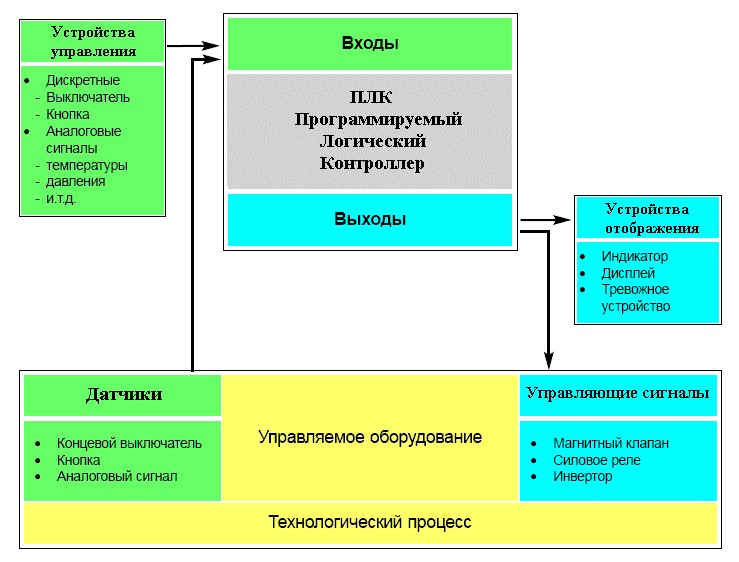

Промышленный контроллер состоит из множества элементов, которые образуют функциональные блоки. Всего их три:

- Входы.

- Устройство обработки данных, формирования и выдачи команд.

- Выходы.

Входы предназначены для подключения внешних устройств: датчиков технологических параметров, переключателей, кнопочных стаций. По типу сигнала различают три вида входов ПЛК - это дискретные, аналоговые и специальные входы.

Первые предназначены для подключения устройств, имеющих 2 состояния «включено» или "выключено". Первое соответствует логическому нулю, второе – единице. Примерами аппаратов с дискретным сигналом служат технологические реле: давления, уровня, положения исполнительного органа и т.д.

Дискретные входы бывают двух типов:

- Наличия напряжения, имеющей гальваническую связь с сетевым питанием или схемой.

- Сухой контакт, не имеющий связи с другими схемами.

Виды дискретных сигналов, подаваемых на контроллер: постоянное напряжение 0...24 В, переменное напряжение 0...220 В.

Аналоговые входы предназначены ввода изменяющегося, пропорционально технологическому параметру, сигнала. К ним подключают датчики или аналогичные устройства: термопары, термосопротивления, различные измерительные преобразователи и др. Таким образом, сигнал с аналогового входа позволяет судить не только о состоянии, но и значении технологического паромера. Входы ПЛК рассчитаны на унифицированные сигналы постоянного тока и напряжения: 0-5мА, 0-20мА, -5-0-+5мА, 4-20м, 0-10мВ, 0-20мВ, -10-0-+10мВ, 0-10В, 0-1В, -1-0-+1В. Встречаются также аналоговые сигналы переменного напряжения 0-2В, -1-0-+1В.

Специальные входы предназначены для подключения устройств с сигналами, обработка которых занимает значительный вычислительный ресурс. Например, частота импульсов с энкодеров может достигает несколько ГГц. Для разгрузки контроллера в таких случаях применяют первичные преобразователи, осуществляющие первичную обработку. Такие устройства включают между датчиком и контроллером. К последними преобразователи подключаются через специальные входы. Бывают также специализированные входы прерывания. Они предназначены для запуска задач с прерыванием основной программы. К ним подключают аварийные датчики.

Устройства для обработки содержат процессор, постоянную и оперативную память, интерфейсы связи. Процессор осуществляет обработку поступающих данных, формирование и выдачу управляющих сигналов, согласно заданной программе.

Постоянная память ПЛК используется для хранения неизменяемой информации. В нее записываются коды и данные для постоянного хранения. ПЗУ энергонезависимы, информация не стирается при отключении устройства.

Оперативная память служит для хранения данных, используемых в текущий момент.

Интерфейсы связи предназначены для обмена данными между ПЛК и другими устройствами: панелями оператора, управляющими ПК и т.д.

Выходы контроллера также бывают дискретными, аналоговыми и специальными. К последним подключают магнитные пускатели приводов промышленного оборудования, схемы релейного управления и другие устройства. К аналоговым выходам присоединяют электроприводы с регулируемой скоростью и моментом, исполнительные механизмы с плавно изменяемым положением задвижки и т.д.

К специальным выходам присоединяют устройства, управляемыми импульсными сигналами.

Принцип работы программируемого контроллера

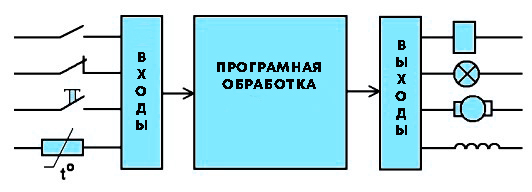

Если говорить о том, как работает контроллер ПЛК, то данные устройства функционируют по логическому циклу, который включает несколько фаз:

- Опрос входов. Процессор оценивает данные, переданные на входы с датчиков и других устройств.

- Выполнение программы. На этой фазе осуществляется сравнение значений и состояния параметров и устройств с заданными, отработка программы, в зависимость от текущих данных, переданных на входы.

- Установка выходов. На данном этапе цикла осуществляется формирование и передача сигналов на выходы ПЛК, к которым подключены исполнительные механизмы и блоки управления технологическим оборудованием.

Далее цикл начинает повторяться с первой шага. Процесс осуществляется многократно. Алгоритм работы контроллера также может включать инициацию системы и проверку аппаратной и программной части устройства при включении, обновление ПО в фоновом режиме и другие шаги.

Рассмотрим пример работы котельной под управлением контроллера. Перед запуском: ПЛК проверяет входы. К которым подключены:

- Датчики герметичности газового оборудования.

- Датчики наличия газа в топке.

При наличии сигнала от датчиков герметичности на выход выдается команда блокировки розжига, при его отсутствии дальнейшие действия разрешаются.

Если есть сигнал с устройства обнаружения газа в топке перед запуском, выдается команда на включение автоматической вентиляции, розжиг при этом также блокируется и возможен только при удалении газово-воздушной смеси.

При отсутствии блокировки, ПЛК подает сигнал на розжиг. Операция осуществляется в заданной программой последовательности. Величины расхода газа и воздуха при запуске агрегатов также настраиваются и поддерживаются посредством сигналов и программы контроллера.

В процессе работы контроллер осуществляет:

- Синхронизацию расхода газа и воздуха для наиболее полного сгорания топлива.

- Контроль горения и безопасности газового оборудования.

- Автоматический вывод котлов из работы при избытке тепловой мощности, запуск агрегатов при недостатке тепловой энергии.

- Плавное регулирование расхода воздуха и газа с обратной связью по технологическим параметрам путем изменения производительности нагнетательных и вытяжных вентиляторов.

- Автоматическую остановку подачи газа при потухшем факеле и других ненормальных режимах.

С помощью устройств можно реализовать сложное управление несколькими технологическими параметрами. На базе промышленных контроллеров строится средний уровень АСУТП, оборудование также применяется в децентрованных схемах управления

Преимущества современных ПЛК систем

Компании-производители промышленной электроники выпускают программируемые логические контроллеры для решения практически любой производственной задачи. Линейки оборудования включают различные устройства, от несложных интеллектуальных реле, до высокопроизводительных ПЛК для управления разветвленными АСУТП крупных промышленных предприятий.

Программируемые контроллеры (ПЛК) отличает:

- Различное исполнение. Существуют устройства для эксплуатации в стандартных и сложных условиях, в том числе во взрывоопасных зонах.

- Универсальность. Общепромышленные ПЛК можно настраивать для выполнения различных функций.

- Совместимость с различным оборудованием. Устройства достаточной мощности и быстродействия можно применять для контроля и управления несколькими производственными процессами.

- Поддержка протоколов промышленного обмена информацией. Современные ПЛК контроллеры работают со всеми системами связи, применяемыми в АСУТП.

- Простота программирования. Настройка устройств не представляет сложностей. При необходимости программировать оборудования может сотрудник собственной службы автоматизации предприятия. В ряде серий возможен перенос программ с подключенного ПК.

Промышленные контроллеры компании VEDA MC

Компания VEDA MC была основана в 2022 году группой инженеров и специалистов из отдела силовой электроники компании Danfoss. С их более чем двадцатилетним опытом работы в сфере автоматизации была разработана новая серия программируемых программируемых контроллеров VEDA PLC.

Программируемые промышленные контроллеры VEDA PLC отличаются высокой скоростью работы и надежностью при доступной цене, а также имеют все необходимые сертификаты качества. Широкий выбор дополнительных модулей позволяет производимым ПЛК эффективно решать задачи в различных отраслях промышленности. PLC контроллеры cпециализированной серии VEDA применяются в таких отраслях как, системы отопления, вентиляции и кондиционирования (ОВК), станки ЧПУ, системы противоаварийной защиты и сигнализации, производство стройматериалов, пищевая промышленность, добыча нефти, горнорудная промышленность и прочие.

Модули расширения – для расширения ПЛК контроллеров доступны модули с дополнительными входами и выходами, дополнительные сетевые протоколы, модуль расширения, опции питания, кабели.

Продукция VEDA PLC производится на полностью автоматизированных заводах при строгом контроле специалистов компании VEDA MC.

Читайте также

.png)

.png)

.png)

.png)

.png)